技术文章 | LED散热器轻量化方案原文标题:Reductions for heat sink weights in LED products 作者:Ying LEI1, Zhixin LIU1,Yezhi, SUN1,Guoliang XIE1, Christine Roucoules2 1, Valeo Lighting Systems China Technical Center B4 building, No.18 ShenLong Street, WEDZ, 430056 Wuhan, China 2, VLS 34 rue saint Andre Bobigny 93102 France 编译:李奕帆 井硕 指导老师:林燕丹 01 介绍 本文介绍了LED产品散热器轻量化的两种解决方案。首先介绍了导热塑料材料在散热器材料中的应用:通过与金属材料的性能对比,由于导热塑料材料的密度较低,散热器的重量降低了50%。用导热塑料和金属材料的散热器进行了模拟。结果通过对LED结温和散热器重量进行比较验证。 02 导热塑料材料 散热器轻量化的一种解决方案是寻找一种密度低、导热系数高的替代材料,其中导热塑料是一种不错的选择。工程塑料通常是较好的保温材料,其导热系数一般在0.2 W/(mK)左右。这一特性在某些应用中是有益的,同时它限制了塑料在许多其他方面的应用。改变塑料的导热系数会改善零件的热学性能。

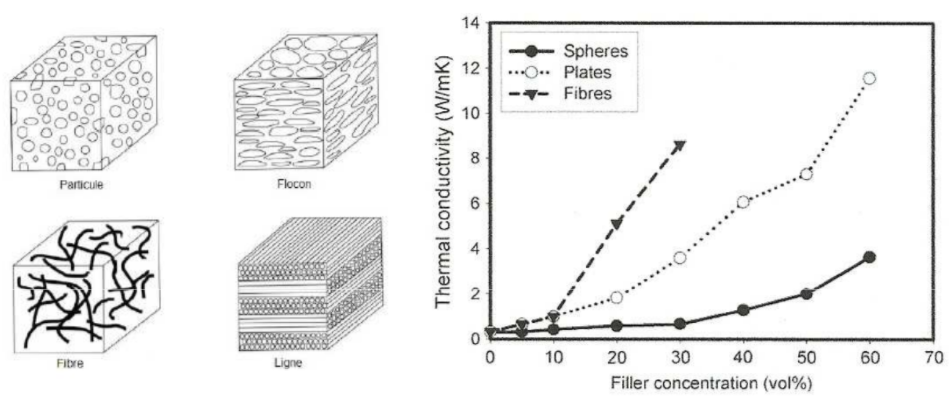

a)理论介绍 为了显著提高塑料的导热性能,需要大量添加矿物或金属等导热填料。这种方法可以使塑料的导热系数比传统塑料提高50-100倍(图1)。

图1塑料热导填料

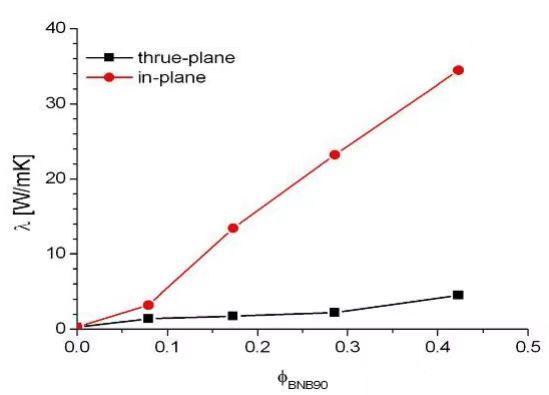

导热系数受填料长宽比的影响,纵向导热系数可达2.5~5.5W/(mK),横向导热系数可达20W/(mK)(图2)。导热塑料使热量均匀分布于零件中,将热量从热源处传导出来,可做热量管理应用。

图2塑料热导填料

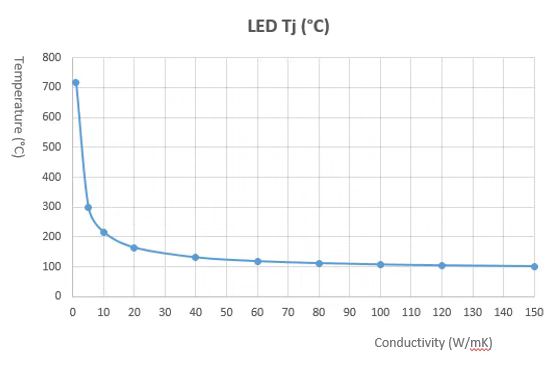

LED散热片的散热方式是先从热源处将热量传导出来,再通过对流散热。虽然较高的导热性意味着导热性更好,但热对流主要受交换表面及其形状等因素的影响。这意味着材料的导热性不是唯一的决定性参数。分析表明,尽管金属具有较高的导热系数,但导热系数为10W/mK的塑料在应用中,性能与金属相当,如图3所示。

图3散热器的散热性能

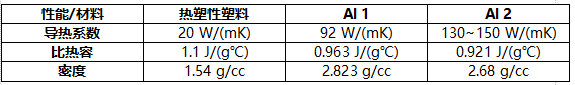

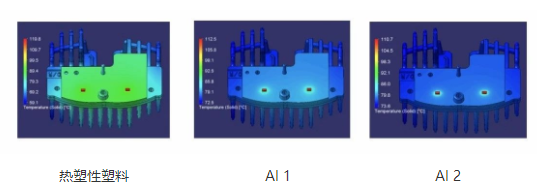

b)与传统散热器对比 下面列举了一个导热塑料在实际应用中的例子,以下我们称之为热塑性塑料。该塑料是一种基于尼龙66的注塑成型的导热塑料,导热系数一般为0.43 W/(mK)。在热塑性材料中加入大量导热填料后,其横向导热系数可达到20 W/(mK)。2种铝散热器与热塑性塑料散热器的参数对比如下表所示:

表1:不同材料的参数对比

通过软件对LED模块的热塑性塑料散热片和传统金属散热片的散热效果进行了仿真对比,仿真结果如下图4所示。

图4热塑性塑料和Al金属材料的仿真结果

表2不同材料的仿真结果

仿真结果表明,热塑性塑料与金属的Tj几乎可以保持在相同的水平(热塑性塑料的Tj仅增加7℃左右),而散热器的重量可以减少45.3%。如果能对散热器形状进行更多的优化,可以使热塑性塑料散热器与金属散热器具有相同的散热性能,并且重量明显下降。

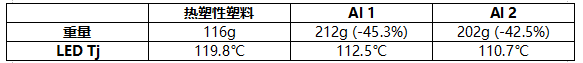

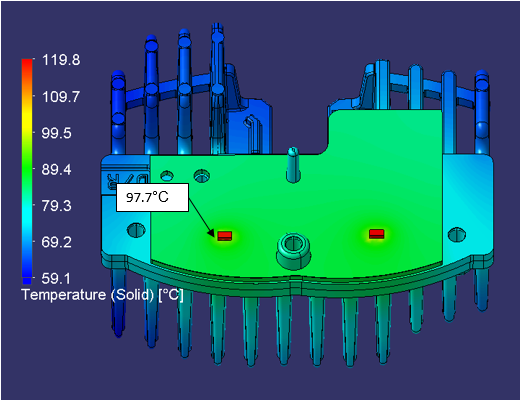

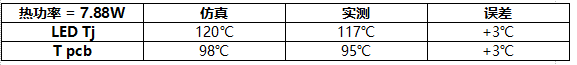

c)相关性与应用 我们在一个热塑性塑料散热器上进行了测试。将测试结果和仿真结果进行对比,PCB温度和LED结温的误差均< 3℃的 (表3)。

图5热塑性塑料散热片

图6仿真结果

表3仿真与实测结果对比

03 散热器设计优化 在LED性能相同的情况下,引入塑料材料是降低重量的有效途径。另一个改进性能的方案是优化散热器的形状。散热器优化方法如下。

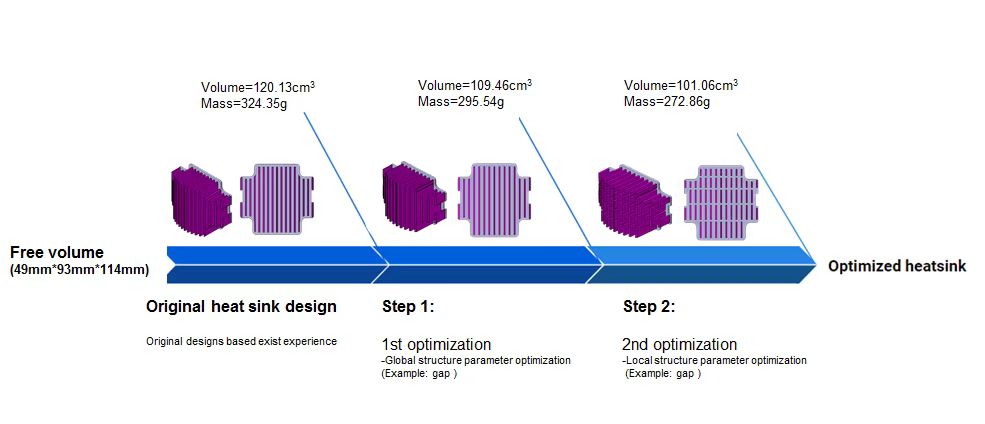

a)优化方式 考虑到前照灯散热片的空间有限(49mm*93mm*114mm),根据已有经验进行初步设计。目标是将结温降到91℃。对散热器结构进行参数优化包括两个步骤:全局和局部结构参数优化(图7)。

图7散热器优化工作流程

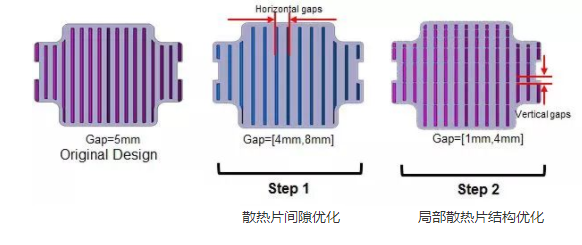

散热器的结构参数包括底座厚度、散热片间隙、散热片长度等。本文以散热片间隙优化为例,对散热器进行了优化设计。首先定义的参数是水平间隙,然后在第二步中分析垂直间隙(图8)。对每个设计结果进行热仿真,从而得到具有最小重量和结温的设计。

图8散热器优化步骤

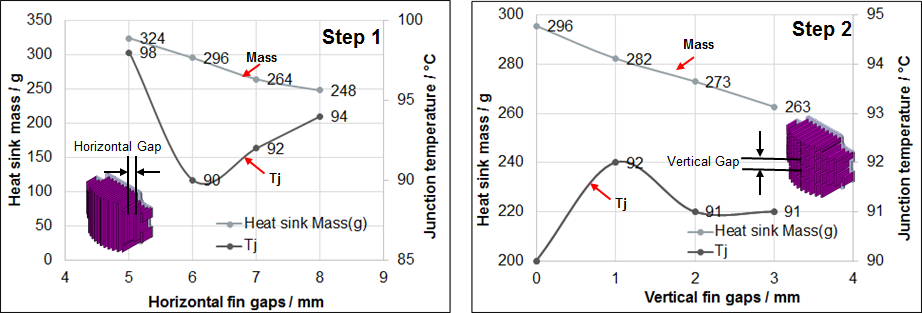

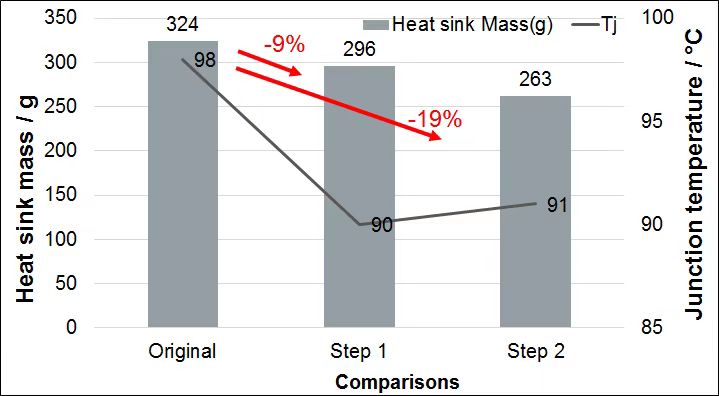

b)仿真 然后在热仿真软件中对不同的散热器进行评估,分析每个散热器的散热性能。仿真条件为:环境温度25°C、LED(2W/LED)数量15颗。步骤1和步骤2的仿真结果如图9所示。步骤1中散热片间隙为6mm,LED结温下降了8°C。这种结构设计使散热器的重量比原来减少了9%(散热片间隙=5mm)。散热片长度、厚度等参数也可采用相同的方法进行优化。

步骤2中,散热器重量减少了10%,但LED仅增加1摄氏度,且结温满足91℃的标准要求。综上所示,散热片的总量减少了19%,LED结温减少了7℃。

(1)步骤1和步骤2的结果

(2)各步骤结果对比 图9步骤1和步骤2的散热片质量和LED结温

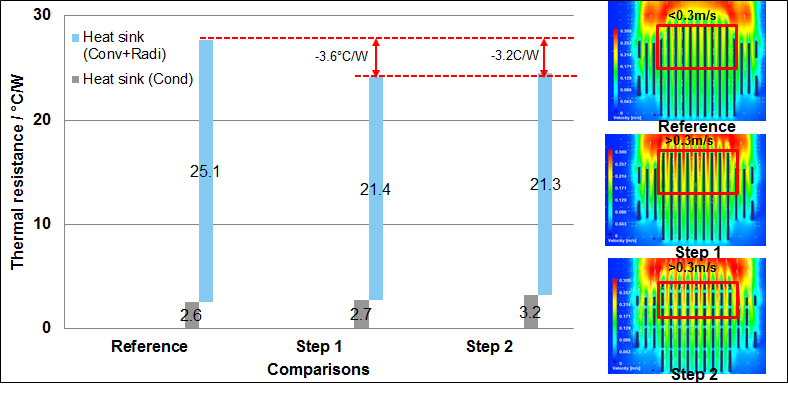

c)结果分析 为了解释被动冷却系统改进方案,我们进一步分析了散热器的散热性能,如图10所示。原始设计与第1、2步的散热性能差异主要与热对流的改善有关。步骤1中,热对流增强(> 0.3 m / s)使得散热器的热阻降低3.6℃/ W。在步骤2中,由于热传导较差导致的散热器热阻略有增加,但LED结温仍能满足目标要求。

图10步骤1、步骤2结果分析

这项研究中,与最初的设计进行对比,重量减少了19%,LED结温减少7℃。散热器优化不仅可以减轻重量,还可以提高冷却效率。该优化思路可应用于各种散热器。 04 结论 针对汽车轻量化设计的挑战,我们研究了满足散热器重量和温度要求的两种方案。一是引入导热塑料进行减重,二是进行散热器设计优化。通过这两种方案的优化,散热器重量减少了19%~45%,同时LED结温可以保持在一个较低的水平。 文章来自中国国际汽车照明论坛论文集

|